Zahvaljujući posebnoj tehnici izrade čelik ultravisoke čvrstoće omogućava snažnu strukturu uz istovremeno smanjenje mase, a zbog i nadalje višestruko niže cijene od cijene ostalih usporedivih materijala ponovno se i na velika vrata vraća u autoindustriju

U prosjeku svaki auto ima 900 kilograma čelika, zamalo 60 posto dijelova izrađeno je iz čelika, a od toga je 34 posto u karoseriji, 23 posto u motoru i pogonskome sklopu i 12 posto u ovjesu... Čelika u autu ima posvuda, pa čak i u gumama. Kako su auti vremenom rasli i time povećavali vlastitu masu, u jednome se razdoblju činilo kako je konvencionalnome čeliku odzvonilo te kako će se sve učestalije mijenjati drugim materijalima poput aluminija, pa čak i karbonskim vlaknima.

U potjeri za što manjom emisijom plinova i potrošnjom goriva proizvođači su bili primorani raditi na smanjenju mase. U jednome se trenutku činilo kako će upravo aluminij istisnuti čelik, no ovaj "stari" metal na velika se vrata ne samo vraća u autoindustriju, nego najavljuje i nova poboljšanja.

Proizvođači čelika nisu spavali na lovorikama već su razvili nove metode proizvodnje zahvaljujući kojima su znatno poboljšali njegova svojstva. Novim tehnikama lijevanja i izrade omogućeno je postizanje i deset puta većih naprezanja u odnosu na konvencionalni čelik. Taj "novi" čelični materijal naziva se AHSS (Advanced High Strength Steel), odnosno napredan čelik visoke čvrstoće, koji se ovisno o potrebi može proizvoditi u raznim čvrstoćama.

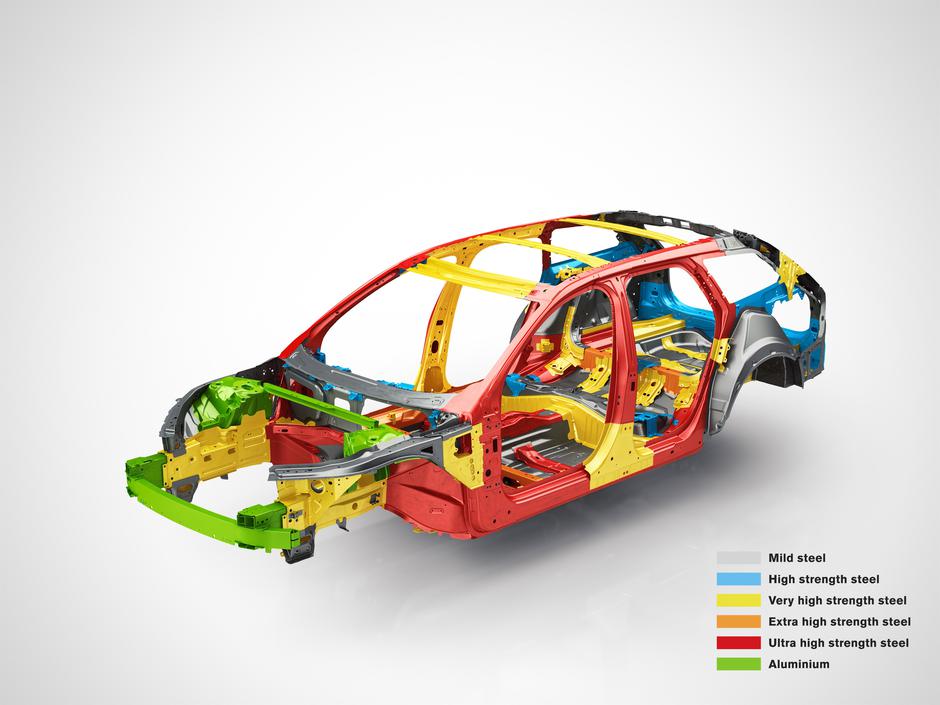

Na primjeru glavne ilustracije karoserije modernoga Volvo osobnog automobila vidi se primjena čelika različitih čvrstoća, ovisno o potrebi. Nije samo čvrst, nego je napredni čelik ujedno i lagan, pa je prosječna karoserija i stotinjak kilograma lakša u odnosu na izrađenu iz konvencionalna čelika. Dodatna njegova prednost je i cijena koja je i nadalje znatno niža od cijene aluminija ili drugih zamjenskih materijala.

Prema svemu sudeći izvjesno je kako se čelik neće lako niti brzo istisnuti iz autoindustrije, barem kad je riječ o velikoserijskim autima iz masovne proizvodnje. U korist čeliku idu u većini slučajeva izvrsni rezultati novih auta na crash testovima, smanjenje mase i ponajviše niska cijena. Štoviše, čelične se legure i dalje razvijaju, a u sklopu globalnoga programa Future Steel Vehicle (FSV), čelik za vozila budućnosti, na kojemu rade najveći globalni proizvođači, jasno je kako će i čelik biti još bolji.

Za komentiranje je potrebno prijaviti se. Nemaš korisnički račun? Registracija je brza i jednostavna, registriraj se i uključi u raspravu.